一种分条整经机的操控方法与流程

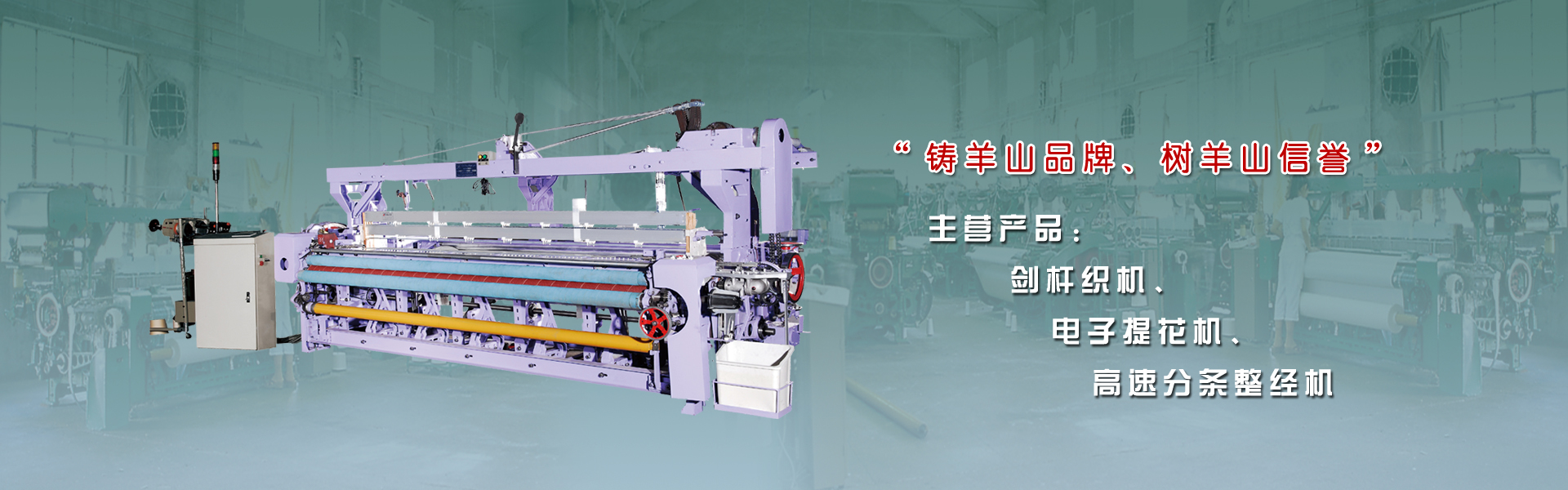

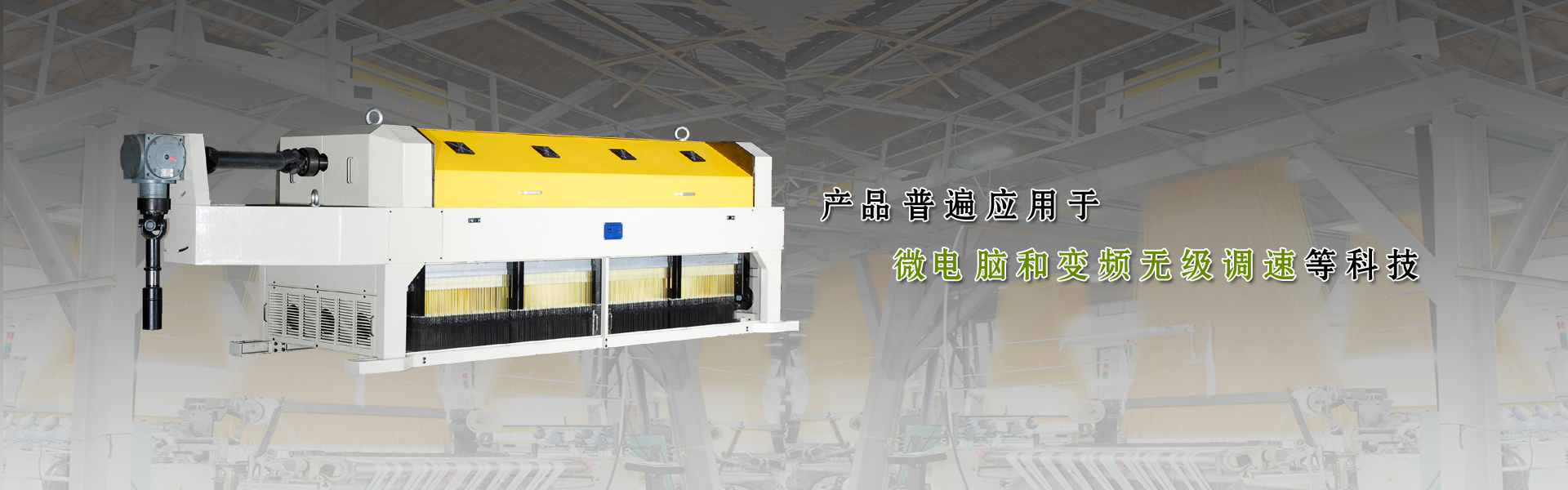

高速电子分条整经机大范围的应用在纺织行业中,用于棉织、色织、毛织、丝织及各类化纤长丝等纺织的织前分条整经,分条整经机的作用是使纺纱从筒子架上牵引出来通过整经台分条顺序绕入整经机滚筒上,当绕到一定长度时,剪断纺纱线,再使纺纱线绕到倒轴机上。

现有的分条整经机采用滑差电机或调频电机作滚筒驱动动力源,其速度调节大多采用电气调速装置。对于调频电机,其对滚筒制动时间长;对于采用滑差电机的,在低转速时力矩小,耗能大;并且上述电气调速装置设备庞大,电器元件数量大且线路复杂,电气控制的整经机大多采用人工调速,没办法实现自动恒速,速度控制精度不高,严重影响经纱质量。在分条整经工序的卷绕过程中,每根经纱在送纱过程中,由于经纱的张力控制不均匀,导致经纱之间相互缠绕成结、无法织造,影响整经效果。

为解决以上问题,本发明提供一种分条整经机的操控方法,该方法可实现定位和移位准确,速度及张力的自动调节,降低纱线张力的波动,避免经纱之间互相缠绕成结、压力不均衡而影响纱线质量。

本发明中的一种分条整经机的操控方法,该方法有定位控制模块,速度控制模块及张力控制模块,定位控制模块通过滚筒轴上的轴编码器对轴的位置信息进行仔细的检测,该位置信息通过轴定位模块输送到控制管理系统的中央控制器处,中央控制器根据预设值控制滚筒运转执行的位移量,将计算得出的位移量输送到轴定位控制模块,轴定位控制模块经过控制指令控制伺服电机的转速;速度控制模块通过测厚传感器及轴编码器检测速度信息,根据所述速度信息计算出整经的线速度,将该线速度与预设线速度相比较,并根据比较后的数值,通过触发脉冲模块,控制直流滚筒电动机的转速。

进一步地,定位控制模块中中央控制器控制滚筒运转一周执行一个位移量的位移,第一条纱线的位移量为测量的预设值,从第二条纱线起,位移量根据纱支、条宽等工艺参数和锥度比计算得出。

进一步地,机床床体与伺服电机之间设置有离合器,当正常运行时,定位系统同时移动床身进行位移定位控制,当需要转移到下一条或单独移床身时,离合器对移动床身与及其伺服电机执行分断。

进一步地,在触发脉冲模块中,中央控制管理系统根据所需的调节量,通过触发脉冲形成电路,并产生移相的六相双脉冲信号,经光藕隔离后触发晶闸管,调节滚筒电动机的电枢电压,通过调节激磁电路实现弱磁调速。

进一步地,在速度定位模块中,测厚传感器进行仔细的检测每圈的半径增量,根据检验测试到的半径增量和轴编码器的计数值计算出整经的线速度,并线速度与预设线速度相比较。

进一步地,在张力控制模块中,压力传感器用于检测纱线之间线条的张力,压力传感器将检测到的信息通过输入通道输送到中央控制器处,中央控制器经过计算处理后,输出控制指令驱动比例阀。

进一步地,所述的分条整经机包括沿纱线输送方向依次设置的分绞筘,定幅筘,导纱罗拉,压纱辊,滚筒,导纱辊,蜡辊及织轴;在定幅筘与导纱罗拉之间设置有静电消除,滚筒轴上设置有轴编码器、测厚传感器及压力传感器。

本发明中的分条整经机使得纱线的定位和移位准确,确保纱线在滚筒上卷绕成形。设置有静电装置,能够消除在整经过程中纱线上产生的静电,提高了整经的质量。经过控制装置通过速度控制模块,实现整经速度和倒轴速度的连续可调,控制纱线的卷绕线速度稳定不变。通过张力控制模块,确保纱线之间的张力一致,降低纱线张力的波动,避免经纱之间互相缠绕成结、压力不均衡而影响纱线质量。

本申请中克服了传统的控制电路由于精度不能够满足晶闸管移相的技术问题,由触发的六相脉冲分配电路、光耦隔离驱动电路直接驱动晶闸管的控制极,取消了脉冲变压器,使得装置体积小,稳定性高,可靠性高。

如图1所示,本实施例中的分条整经机包括沿纱线输送方向依次设置的分绞筘1,定幅筘2,导纱罗拉4,压纱辊5,滚筒6,导纱辊7,蜡辊8及织轴9。在定幅筘2与导纱罗拉4之间设置有静电消除3,导纱罗拉4在纱线的上、下方设置有两个,压纱辊3设置于滚筒6下方。滚筒轴上设置有轴编码器,滚筒还设置有测厚传感器及压力传感器。纱线整理后,分开若干条依次卷绕在大圆滚筒上,压纱辊5对卷绕的经纱施以一定的压力,保证卷绕平整、均匀。绕完若干条后,一次倒在织轴上,完成经纱的准备过程。经过蜡辊倒轴时通过上蜡装置给片纱上油或上蜡,图中滚筒实线运动方向为整经过程,滚筒虚线运动方向为倒轴过程。如图2所示,每条纱线呈平形四边形分条卷绕在滚筒上,第一条沿左边的锥体卷绕,第二条叠加在第一条上,以此类推,按预定的幅宽和经纱根数完成后再倒绕在织轴上。

如图3所示,滚筒轴上设置有轴编码器10,轴编码器滚筒轴的位置信反馈到轴定位模块11,轴定位模块11将该信息输送到控制管理系统的中央控制器12处。中央控制器12根据预设值控制滚筒运转执行的位移量,本实施例中央控制器控制滚筒运转一周执行一个位移量的位移。第一条纱线的位移量为测量过的预设值,从第二条纱线起,位移量根据纱支、条宽等工艺参数和锥度比计算得出。中央控制器将计算得出的位移量输送到轴定位控制模块,轴定位控制模块输出控制指令,控制指令通过伺服驱动13对伺服电动机14的转速来控制,伺服电机14通过减速器15对机床床体整体进行位移控制。机床床体与伺服电机之间设置有离合器16,当正常运行时,定位系统同时移动床身进行位移定位控制,当需要转移到下一条和单独移床身时,离合器对移动床身与及其伺服电机执行分断。

如图4所示,滚筒上还设置有测厚传感器21,由轴编码器10和测厚传感器12检测速度信息。在第一条整经之前,根据位移量和锥度比计算出每绕一周所增加的半径,在第一条的卷绕过程中由测厚传感器进行实测每圈的半径增量。测厚传感器经a/d模块22将检测到的信息传输到中央控制器12,轴编码器的信号输送到计数模块,计数模块将计数信息输送到中央控制器。中央控制器12接收检测到的轴编码器的信号和测厚传感器的信号,根据检验测试到的每圈的半径增量和旋转轴编码器的计数值计算出整经的线速度,该线速度与预设线速度相比较。中央控制器12根据计算比较后的数值,通过触发脉冲模块24,控制滚筒的直流电动机25的转速,经减速装置控制滚筒的卷绕线所示,为触发脉冲电路图,用于调节直流电动机的调速控制直流电源采用三相全控桥晶闸管电路,由中央控制器提供六相触发脉冲。控制管理系统采用双闭环回路,采用测速发电机提供速度反馈。中央控制管理系统根据所需的调节量,由触发脉冲形成电路产生移相的六相双脉冲信号,经光藕隔离后去触发晶闸管,提供直流电动机的电枢电压,并通过调节激磁电路实现弱磁调速。

如图5所示滚筒设置有压力传感器31,压力传感器用于检测纱线之间线条的张力。压力传感器将检测到的信息通过输入通道32输送到中央控制器12处,中央控制器12经过计算处理后,由输出模块33控制电流源以恒定电流再去驱动比例阀34,从而改变液压系统的压力,由盘式制动器36给滚筒施加制动力,同时控制倒轴的恒线速度。

本发明的实施方式不限于此,按照本发明的以上内容,利用本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,本发明还能做出其它多种形式的修改、替换或变更,均落在本发明权利保护范围以内。